Nyitógép hordórésze

Egyes hordók kialakítása biztosítja az ikercsigás extruderek egyedi konfigurációját. Amikor minden egyes hordót megfelelő csavarkonfigurációval párosítunk, általános és alaposabb tanulmányt végzünk ezen hordótípusok mindegyikéről az extruder adott részének működéséhez.

Minden hordórésznek van egy 8 alakú csatornája, amelyen a csavartengely áthalad. A nyitott hordó külső csatornákkal rendelkezik, amelyek lehetővé teszik az illékony anyagok betáplálását vagy kiürítését. Ezek a nyitott hordós kialakítások etetésre és kipufogásra használhatók, és bárhol elhelyezhetők a teljes hordókombinációban.

Takarmány

Nyilvánvaló, hogy az anyagot az extruderbe kell betáplálni a keverés megkezdéséhez. Az adagoló hordó egy nyitott hordó, amelyet úgy terveztek, hogy a hordó tetején legyen egy nyílás, amelyen keresztül az anyagot betáplálják. Az adagolódob legáltalánosabb helyzete az 1. pozícióban van, amely a folyamatszakasz első hengere. A szemcsés anyagot és a szabadon áramló részecskéket adagoló segítségével mérik, lehetővé téve, hogy az adagolóhengeren keresztül közvetlenül az extruderbe eshessenek, és elérjék a csavart.

Az alacsony halmozási sűrűségű porok gyakran kihívást jelentenek, mivel a levegő gyakran szállít leeső port. Ezek a kiáramló levegő blokkolja a könnyű por áramlását, csökkentve a por szükséges sebességű adagolási képességét.

A por adagolásának egyik lehetősége két nyitott hordó beállítása az extruder első két hordójához. Ennél a beállításnál a port a 2. hordóba táplálják, lehetővé téve a magával ragadott levegő kiürítését az 1. hordóból. Ezt a konfigurációt hátsó kipufogóberendezésnek nevezik. A hátsó szellőzőnyílás egy csatornát biztosít az extruderből a levegő kiürítéséhez anélkül, hogy elzárná az adagolócsatornát. A levegő eltávolításával a por hatékonyabban adagolható.

Miután a polimert és az adalékokat betáplálták az extruderbe, ezek a szilárd anyagok az olvasztózónába kerülnek, ahol a polimer megolvasztódik és összekeverik az adalékokkal. Az adalékanyagok az olvasztózóna után is adagolhatók oldalsó adagolókon keresztül.

Kipufogó

A nyitott csőszakasz kipufogóra is használható; A keverési folyamat során keletkező illékony gőzt el kell engedni, mielőtt a polimer áthaladna a szerszámon.

A vákuumnyílás legszembetűnőbb helyzete az extruder vége felé van. Ez a kipufogónyílás általában egy vákuumszivattyúhoz van csatlakoztatva annak biztosítására, hogy a polimer olvadékban lévő illékony anyagokat eltávolítsák, mielőtt áthaladnának a formafejen. Az olvadékban lévő maradék gőz vagy gáz rossz részecskeminőséghez vezethet, beleértve a habzást és a csomagolási sűrűség csökkenését, ami befolyásolhatja a részecskék csomagoló hatását.

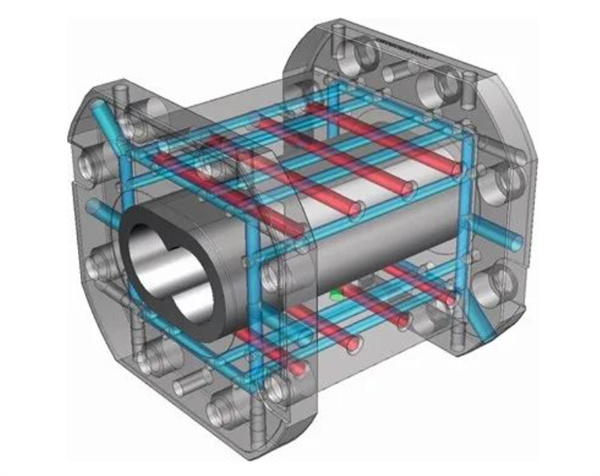

Zárt hordórész

A hordó leggyakoribb keresztmetszeti kialakítása természetesen zárt hordó. A hengerrész teljesen beburkolja a polimer olvadékot az extruder mind a négy oldalán, mindössze egy 8 alakú nyílással, amely átengedi a csavar közepét.

Miután a polimert és bármely más adalékanyagot teljesen betápláltuk az extruderbe, az anyag áthalad a szállító szakaszon, a polimer megolvad, és az összes adalékanyag és polimer összekeveredik. A zárt henger hőmérséklet-szabályozást biztosít az extruder minden oldalán, míg a nyitott hordóban kevesebb a fűtőtest és a hűtőcsatorna.

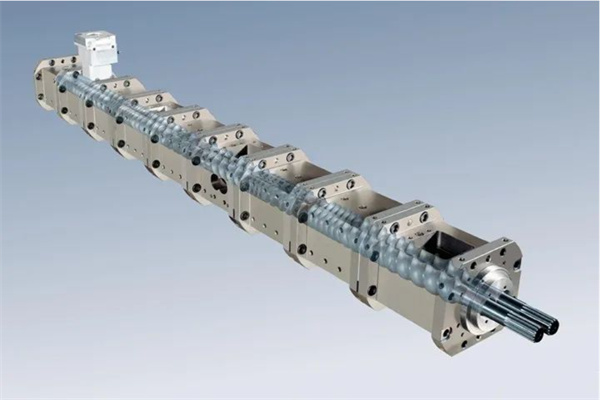

Az extruder hengerének összeszerelése

Az extrudert általában a gyártó állítja össze, a szükséges folyamatkonfigurációnak megfelelő hordóelrendezéssel. A legtöbb keverőrendszerben az extruder nyitott adagolóhengerrel rendelkezik az 1. adagolóhordóban. Ezt az adagolószakaszt követően több zárt hordó található a szilárd anyagok szállítására, polimerek olvasztására, valamint az olvadt polimerek és adalékanyagok keverésére.

A kombinált henger elhelyezhető a 4-es vagy 5-ös hengerben, hogy lehetővé tegye az adalékanyagok oldalirányú adagolását, majd több zárt henger követi a keverést. A vákuumos kipufogónyílás az extruder végének közelében található, amelyet szorosan követ az utolsó zárt henger a vágófej előtt. A hordó összeszerelésének példája a 3. ábrán látható.

Az extruder hosszát általában a hossz és a csavar átmérőjének arányában fejezik ki (L/D). Ezáltal a folyamatszakasz megnagyobbítása is egyszerűbbé válik, hiszen egy 40:1 L/D arányú kisméretű extruderből nagyobb átmérőjű, 40:1 L/D hosszúságú extrudert lehet kialakítani.

Feladás időpontja: 2023.04.04